ZAWARTOŚĆ PAKIETU

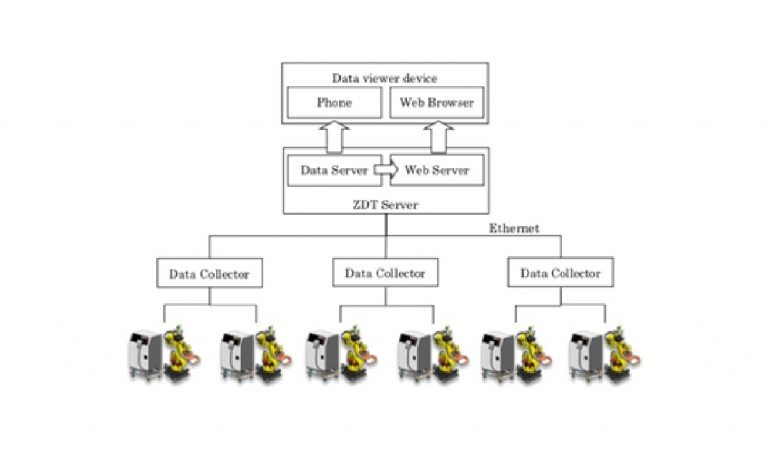

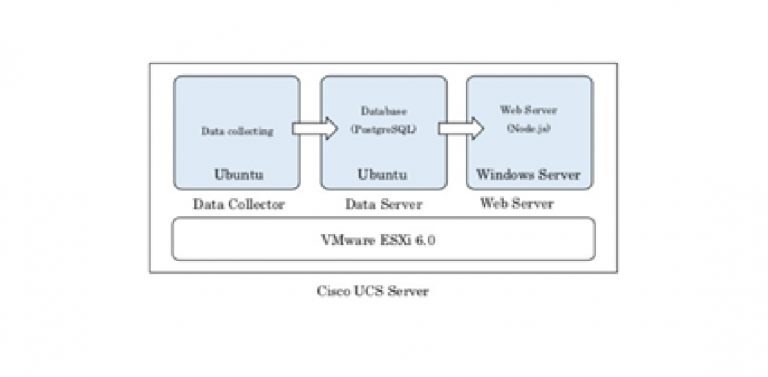

Dostawa robotów przemysłowych FANUC, aby przynosiła efekty, których oczekujemy od filozofii Przemysłu 4.0, zawiera liczne funkcje oprogramowania dostępne w standardzie dostawy. Ich implementacja możliwa jest przy wykorzystaniu dostępnych narzędzi programowych. Należą do nich między innymi:

● WebServer (czyli zdalna możliwość podglądania programów, zmiennych, wejść/wyjść itp.),

● SMTP (możliwość wysyłania maila),

● echo (możliwość monitorowania iPendanta),

● Navigate iPendant (CGPT),

● Wymiana danych przez protokół SNPX oraz FTP,

● Posiadanie w dyspozycji komputera z licencją RoboGuide pozwala na zdalne połączenie do kontrolera robota i przeprowadzenie procedury Importu/Exportu plików dla np. weryfikacji trajektorii pracy.

Opcjonalnymi i odpłatnymi opcjami są:

● Internet Connectivity – konieczny do uruchomienia niektórych funkcji standardowych poza Intranetem – np. Navigate iPendant.

● Remote PC JOG – pozwala na zdalne poruszanie robotem z poziomu klawiatury PC.

● Wspomniany wyżej Pakiet ZDT.

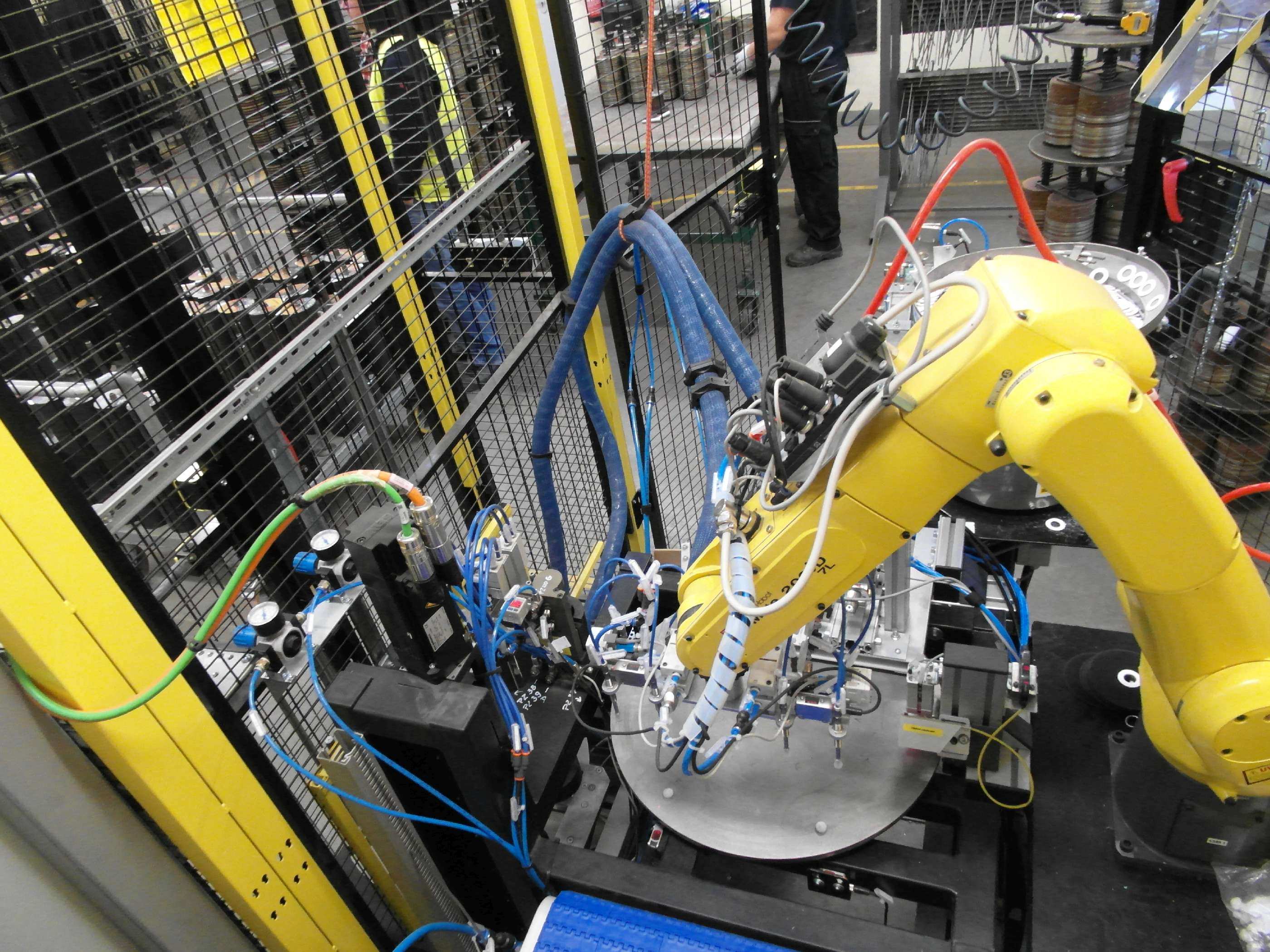

Wymienione możliwości i narzędzia to tylko część możliwości firmy TRINITEC w zakresie budowy stanowisk zrobotyzowanych i maszyn specjalnych zgodnych ze standardem INDUSTRY 4.0

W zależności od typów maszyn, zastosowania i oczekiwań Klientów możliwe do wykorzystania są szerokie funkcje oferowane przez współczesne komponenty automatyki przemysłowej, które TRINITEC zintegruje dla Państwa w jedną funkcjonalną całość, zgodną z INDUSTRY 4.0 i gotową na dalszą rozbudowę w przyszłości.